Thermoformage Plastique

Entreprise thermoformage plastique : Iplast vous présente les principes, étapes et applications du thermoformage plastique.

Qu’est-ce que le thermoformage ?

Le thermoformage plastique est une méthode utilisée par les entreprises de fabrication de plastique offrant de nombreux avantages pour la production en petites et moyennes séries. La conception et la réalisation des outillages nécessaires à sa mise en œuvre sont plus simples et rapides que pour d’autres technologies telles que l’injection par exemple. Cette technique la rend très compétitive, particulièrement dans la réalisation de petites séries.

Le principe du thermoformage plastique

Le thermoformage conduit la transition vitreuse des matériaux thermoplastiques une chauffe au-delà de la température de transition vitreuse [Tg] des matériaux à thermoformer. Une fois cette étape franchie, ils passent à l’état caoutchoutique qui va permettre d’obtenir la forme voulue au millimètre près.

Pour optimiser la qualité de production, on utilise des étuves (séchage, recuit post formage) pour préparer les thermoplastiques aux différentes étapes du thermoformage.

Effectué par le vide ou sous pression, le thermoformage permet de réaliser des formes complexes, de fortes épaisseurs, même en grandes dimensions, avec un coût d’outillage maitrisé.

Les étapes du thermoformage plastique

- Un moule est positionné à l’intérieur du caisson de la machine sur un plateau qui peut s’y déplacer verticalement

- Une feuille thermoplastique est bridée sur un cadre (format réductible) qui assure aussi l’étanchéité du caisson

- La matière est chauffée par des panneaux électriques infrarouges [halogènes, quartz ou céramiques) jusqu’à la température de formage (capteur infra rouge).

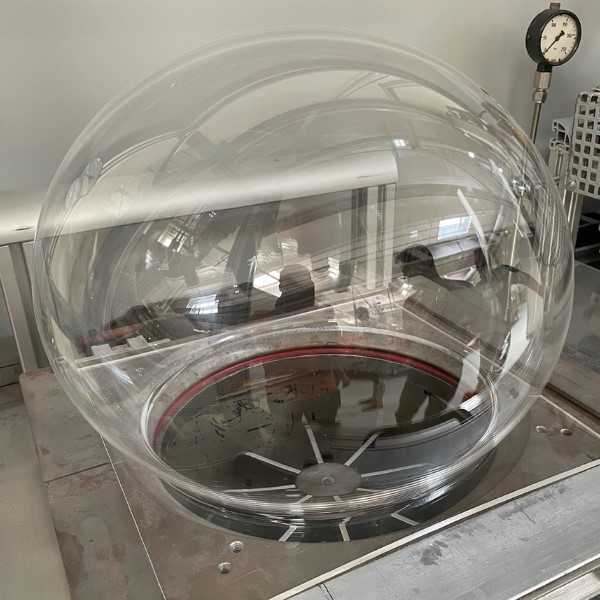

- Une fois la température optimale atteinte (variable selon l’épaisseur de la feuille ou le type de matériau), les panneaux chauffants se retirent et la feuille ramollie est alors pré-étirée par injection d’air (bullage).

- Le moule se déplace en position haute pour la mise en forme de la pièce : une pompe à vide permet ensuite d’aspirer l’air afin que la feuille épouse parfaitement le moule avec éventuellement une assistance mécanique.

- La pièce est ensuite refroidie tout en restant sur le moule, jusqu’à ce qu’elle puisse en être retirée (démoulage) sans adhésion ni déformation.

Les applications du thermoformage plastique

Les applications de thermoformage sont nombreuses dans divers secteurs de l’industrie, nécessitant la fabrication de moules et des pièces avec une surface la plus parfaite possible comme :

-

- L’aéronautique avec la fabrication des sièges des avions (partie plastique, en résines synthétiques et en mousses),

- SIGN, PLV, communication avec le thermoformage d’enseignes extérieures,

- Le transport terrestre avec le moulage et la fabrication de sièges dans l’industrie ferroviaire (trains, tramways, métros…).